As colisões e atropelamentos por empilhadeiras estão entre as maiores causas de acidentes nas operações logísticas. Segundo o estudo Observatório de Segurança e Saúde no Trabalho, elaborado pelo Ministério Público do Trabalho (MPT) e pela Organização Internacional do Trabalho (OIT), entre 2012 e 2019, a maior parte dos acidentes de trabalho no Brasil foi ocasionada pela operação de máquinas e equipamentos (15%). Em 2020, esse percentual subiu para 18%.

Nos últimos anos, as indústrias e operadores logísticos têm recorrido a diversas tecnologias para evitar acidentes com empilhadeiras. Uma delas é o RFID (identificação por radiofrequência), o mesmo sistema utilizado para leitura de etiquetas em supermercados. Nos armazéns logísticos, este método é adotado em sensores instalados nas empilhadeiras para detectar objetos em sua trajetória.

No entanto, as ondas de radiofrequência não atravessam barreiras físicas, como paredes, colunas e pilhas de cargas. Neste caso, se um pedestre surge de repente em um cruzamento de corredores, pode ocorrer um atropelamento, com consequências graves para os envolvidos e para a empresa.

Para tornar mais precisa a detecção de pedestres vulneráveis nos ambientes onde circulam máquinas e empilhadeiras, uma nova tecnologia passou a ser adotada, com melhores resultados: os sensores com campos eletromagnéticos. A inovação foi criada por um ex-engenheiro da NASA (Agência Espacial Norte-Americana), que batizou o sistema de Hit-Not.

Como funciona o HIT-NOT

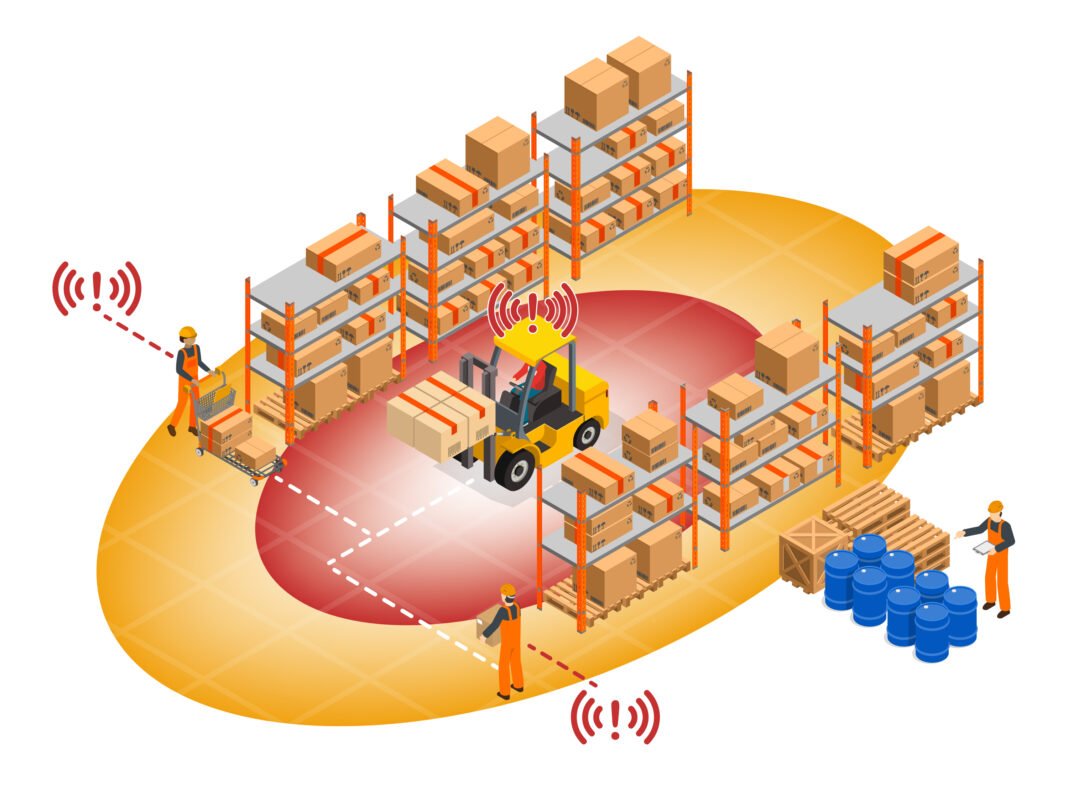

O sistema Hit-Not é composto por sensores instalados nas empilhadeiras e nos coletes dos funcionários que transitam pelos pátios e armazéns. Um Dispositivo de Alarme Pessoal (PAD) é usado pelo pedestre e contém elementos que se comunicam com o Gerador de Campo Magnético montado no equipamento móvel.

Sempre que um destes entrar no raio de detecção de sinais, o equipamento emitirá sinais sonoros, visuais e de vibração – para o pedestre e para o operador da empilhadeira – mesmo se entre eles houver pontos cegos e bloqueios físicos, como blocos de cargas, paredes, racks, contêineres.

O campo magnético do Hit-Not é dividido em duas zonas: Zona de Alerta e Zona de Perigo. E o raio de cobertura e detecção pode chegar a 13 metros para veículos de pequeno porte (rebocadores, empilhadeiras e tratores) ou até 30 metros para veículos de grande porte (retroescavadeiras, pá-carregadeiras e guindastes).

O Hit-Not é indicado principalmente para operações com muitos pontos cegos, como grandes pátios ou Centros de Distribuição, em especial aqueles com cargas mais volumosas.

Da NASA para a logística

O sistema Hit-Not foi desenvolvido pela Frederick Energy Products, fundada em 1995 por Larry Frederick, ex-engenheiro da NASA que trabalhou nos programas Apollo Moon e Skylab, entre outros.

Após deixar a agência especial, Frederick se dedicou ao desenvolvimento de novas tecnologias, como projetos de segurança para astronautas e para atividades de mineração. O sistema de ondas magnéticas do Hit-Not veio de um desses projetos.

Diagnóstico de riscos

“Antes da implantação de um sistema de detecção de movimentos, recomendamos um diagnóstico completo dos pontos de risco de uma operação logística”, diz Afonso Moreira, diretor da AHM Solution, que representa a tecnologia Hit-Not no Brasil e em outros países da América Latina, como Argentina, Chile, Colômbia, Peru e México.

O sistema Hit-Not já foi implantado pela AHM Solution em grandes empresas no Brasil e em outros países da região, como Alcoa, Arauco, Arcelor Mittal, Dow, Denso, GM, International Paper, Novelis, Souza Cruz, entre outras.

Mais informações em: https://www.ahmsolution.com.br/